耐酸泵解决腐蚀性介质泄漏难题

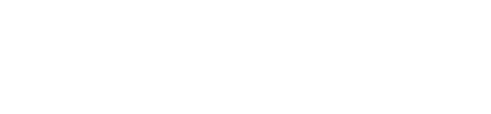

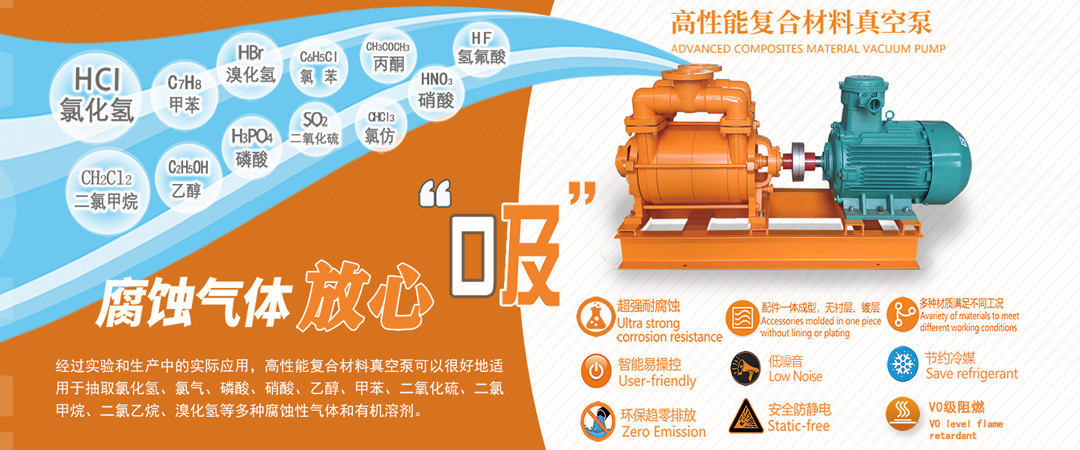

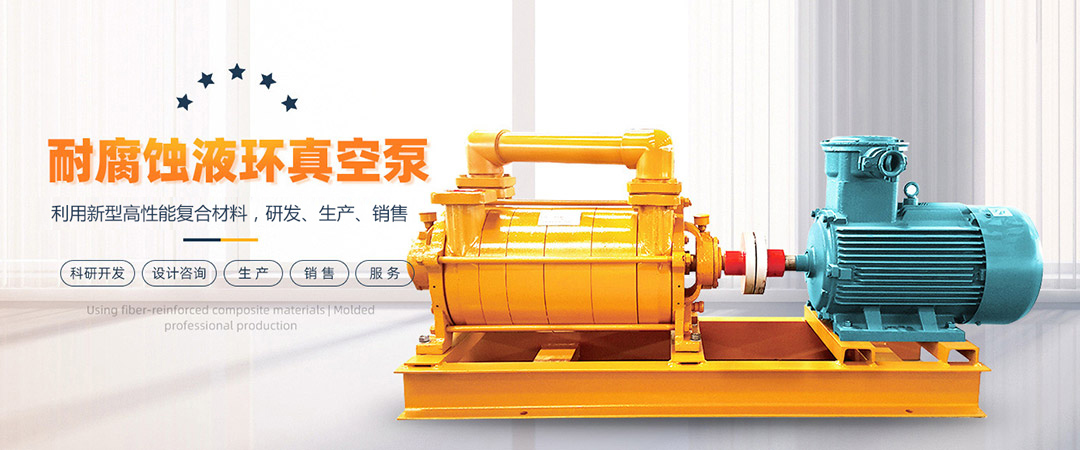

在化工生产过程中,强酸、强碱等腐蚀性介质的输送一直是挑战性的环节。据统计,约百分之35的化工安全事故与腐蚀性介质泄漏有关,不仅造成设备损坏和生产中断,更可能引发严重的环境污染和人员伤亡。传统金属泵在长期接触腐蚀性介质时容易出现点蚀、晶间腐蚀等问题,而常规密封结构也难以完全杜绝泄漏风险。耐酸泵技术的创新发展为解决这一行业难题提供了新的可能,通过材料、结构和密封系统的协同优化,实现了腐蚀性介质的安全可靠输送。

一、腐蚀性介质泄漏的主要成因分析

1.材料腐蚀失效

腐蚀性介质对泵体材料的侵蚀是导致泄漏的根本原因之一。盐酸、硫酸等强酸会与普通金属材料发生化学反应,造成泵体壁厚减薄、机械强度下降。特别是在高温工况下,腐蚀速率呈指数级增长,大大缩短了设备使用寿命。

2.密封系统失效

1.先进材料应用

现代耐酸泵采用全氟烷氧基树脂、聚四氟乙烯等高性能塑料作为衬里材料,其耐腐蚀性能较传统金属材料提升10倍以上。特殊配方的工程塑料可耐受pH值0-14的广泛范围,适用温度达150℃。

2.磁力驱动密封

磁力耦合驱动技术取消了动密封结构,实现完全无泄漏。新研发的稀土永磁材料使传动效率提升至百分之98,解决了早期磁力泵扭矩不足的问题。

耐酸泵技术的持续创新为腐蚀性介质的安全输送提供了可靠解决方案。通过材料科学、密封技术和结构设计的协同进步,现代耐酸泵已能够将泄漏风险控制在较低水平。随着智能化、新材料等技术的应用,耐酸泵将在保障化工生产安全、降低环境风险方面发挥更加重要的作用。

一、腐蚀性介质泄漏的主要成因分析

1.材料腐蚀失效

腐蚀性介质对泵体材料的侵蚀是导致泄漏的根本原因之一。盐酸、硫酸等强酸会与普通金属材料发生化学反应,造成泵体壁厚减薄、机械强度下降。特别是在高温工况下,腐蚀速率呈指数级增长,大大缩短了设备使用寿命。

2.密封系统失效

机械密封和填料密封是传统泵类设备容易发生泄漏的部位。腐蚀性介质会侵蚀密封面材料,导致密封失效。此外,结晶性介质在密封腔内的沉积也会加速密封件的磨损。

1.先进材料应用

现代耐酸泵采用全氟烷氧基树脂、聚四氟乙烯等高性能塑料作为衬里材料,其耐腐蚀性能较传统金属材料提升10倍以上。特殊配方的工程塑料可耐受pH值0-14的广泛范围,适用温度达150℃。

2.磁力驱动密封

磁力耦合驱动技术取消了动密封结构,实现完全无泄漏。新研发的稀土永磁材料使传动效率提升至百分之98,解决了早期磁力泵扭矩不足的问题。

耐酸泵技术的持续创新为腐蚀性介质的安全输送提供了可靠解决方案。通过材料科学、密封技术和结构设计的协同进步,现代耐酸泵已能够将泄漏风险控制在较低水平。随着智能化、新材料等技术的应用,耐酸泵将在保障化工生产安全、降低环境风险方面发挥更加重要的作用。